El problema de las averías inesperadas (y lo que te cuestan)

Imagina esto: son las 10:12 de la mañana. Tu línea de producción se detiene de golpe. Los operarios se miran sin saber qué ha pasado. La pieza de repuesto no está en stock. Llamas al servicio técnico. La parada se alarga. El cliente te llama porque su pedido urgente no ha salido. Estás perdiendo miles de euros… por minuto.

Las paradas no planificadas cuestan entre 10.000 y 50.000 euros por hora en muchos sectores industriales. Y el mayor problema no es la avería… sino no saber cuándo va a ocurrir.

Durante años, muchas fábricas han funcionado bajo esquemas de mantenimiento preventivo: revisar o cambiar piezas cada cierto tiempo, con independencia de si están bien o mal. ¿Resultado? Se cambian piezas innecesariamente, y los fallos igualmente ocurren… en medio de turnos críticos, campañas o entregas.

La comunidad donde los vendedores juegan en serio

¿A quién está dirigido El Club de la Venta?

A los que están listos para dar el salto. Si eres un autónomo, emprendedor o trabajas en una pyme y buscas aprender ventas B2B sin necesidad de gastar grandes cantidades en formaciones presenciales, ¡este es tu sitio!

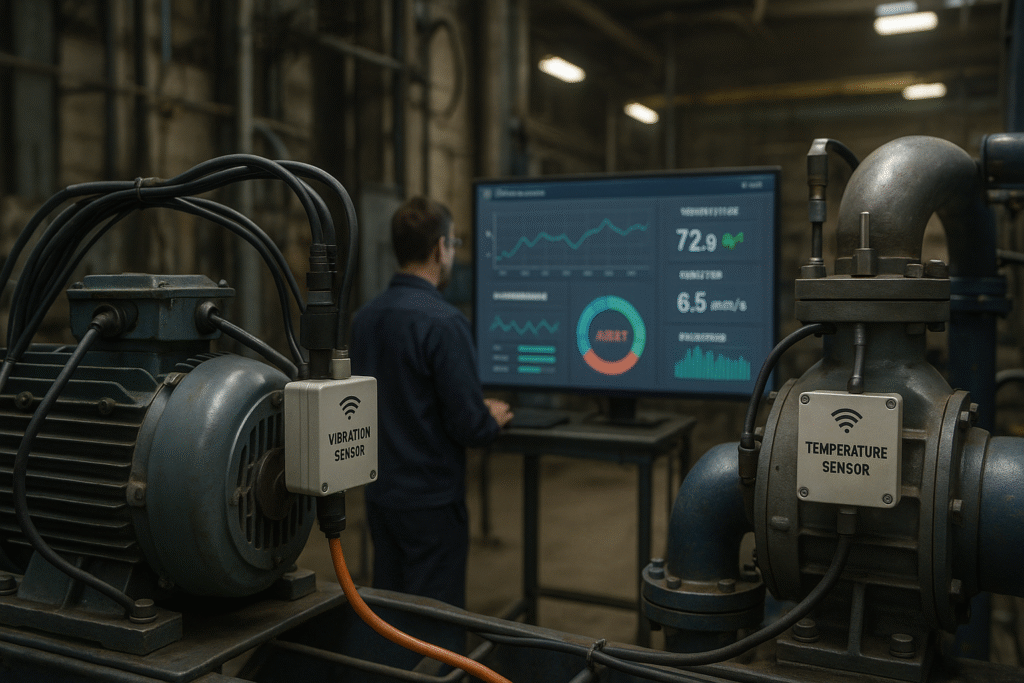

¿La solución? Mantenimiento predictivo con IA

La industria ha dado un salto de gigante con el mantenimiento predictivo, que combina sensores IoT e inteligencia artificial para anticiparse a los fallos antes de que ocurran.

¿Cómo funciona?

- Sensores inteligentes instalados en motores, bombas, compresores, válvulas o transportadores recogen continuamente datos como:

- Vibración

- Temperatura

- Presión

- Ruido

- Consumo eléctrico

- Desviaciones mecánicas

- Los datos se envían a una plataforma cloud donde algoritmos de machine learning analizan el comportamiento en tiempo real.

- Cuando la IA detecta un patrón anómalo, lanza una alerta: “este rodamiento fallará en 3 semanas”.

Así, el mantenimiento se hace cuando hace falta: ni antes ni después. Y se evitan paradas imprevistas que cuestan tiempo, dinero y reputación.

🎣 ¡Ya está aquí!

Después de años en ventas B2B y cientos de aprendizajes en el camino, Iker Vélez de Mendizabal lanza su primer libro:

👉 P.E.S.C.A.N.D.O. Clientes 👈

Una guía clara, directa y sin tecnicismos para dejar de perseguir y empezar a atraer a los clientes correctos.

📘 P.E.S.C.A.N.D.O. Clientes ya está disponible en Amazon.

Haz clic aquí y consigue tu ejemplar hoy:

👉 COMPRAR LIBRO

Casos reales: cómo lo están haciendo las grandes empresas

Esto no es teoría. Aquí tienes ejemplos concretos de cómo las empresas ya están aplicando el mantenimiento predictivo con IA:

🏭 General Motors (Automoción)

- Monitorizan robots, transportadores y motores con sensores IoT.

- Los datos históricos entrenan modelos predictivos.

- Resultado: 15% menos paradas, 8% más eficiencia, ROI en menos de 12 meses.

🏭 Siemens & Telefónica (Industria española)

- Aplicado en alimentación, pharma, energía y química.

- Conectividad 5G + análisis en MindSphere.

- Beneficios: 30% menos mantenimientos innecesarios, 20% menos fallos críticos.

🏭 Gecko Robotics (Oil & Gas, energía)

- Robots autónomos inspeccionan calderas y estructuras con sensores ultrasónicos.

- Generan mapas 3D que detectan desgaste antes de que sea peligroso.

- Ahorros: 40% menos tiempo de inspección, menos riesgos laborales.

🏭 Festo AX (Automatización neumática)

- Monitorización de válvulas, cilindros y actuadores neumáticos.

- IA anticipa desviaciones.

- Disponibilidad > 95%, reducción del 30% en averías imprevistas.

🏭 Konux & Deutsche Bahn (Infraestructura ferroviaria)

- Monitorizan desvíos de vía con sensores y predicen desgaste.

- 25% menos fallos, 30% mejor planificación.

🏭 Tenaris (Siderurgia)

- Sensores 24/7 en motores y bombas críticas.

- Alertas tempranas sobre fallos eléctricos o mecánicos.

- Ahorros en tiempo de parada y prolongación de vida útil de activos.

¿Y si lo quieres aplicar en tu planta?

Aquí tienes los pasos prácticos para implementar mantenimiento predictivo en tu empresa:

- Auditoría inicial: identifica tus equipos más críticos.

- Instala sensores IoT adecuados (vibración, temperatura, etc.).

- Conecta los datos a una plataforma en la nube.

- Implementa algoritmos de IA que detecten patrones anómalos.

- Utiliza dashboards accesibles para que técnicos y operarios interpreten los datos.

- Empieza con un piloto: mide resultados en una línea concreta.

- Escala y forma al equipo: crea cultura preventiva en toda la planta.

¿Qué beneficios vas a ver?

- Reducción de fallos inesperados

- Ahorro en repuestos y tiempo de mantenimiento

- Mejora del OEE (eficacia global del equipo)

- Mayor seguridad operativa

- Eficiencia energética optimizada

Reflexión final

Lo peor que puedes hacer hoy es esperar a que se rompa. La tecnología está disponible, los casos de éxito son claros y el retorno es alto. No importa si eres una pyme industrial o una gran multinacional: esto ya es accesible para todos.

Y si eres proveedor de soluciones industriales, sensórica, software o mantenimiento… este mercado está explotando. Cada día más plantas buscan dar este salto.

🚗🚗 ¡ARRANCAMOS MOTORES! 🚘🚘

¿QUIERES DESTACAR EN LINKEDIN? 👍👍 DESCÁRGATE NUESTRO E-BOOK 📘📘.

👍 👍 ¡SÍGUENOS EN ESTAS REDES SOCIALES! 👇 👇

👇 👇 Pero antes debes escuchar 👂 el podcast 🎙🎙 👇 👇 :

Podcast: Reproducir en una nueva ventana

Suscríbete: Apple Podcasts | RSS | Más